Digitale Innovationen und der Mensch

Industrie 4.0 Perspektiven für Arbeitsgestaltung und Arbeitsschutz

Das visionäre Konzept der Industrie 4.0 ist gegenwärtig in vieler Munde. Autonom agierende, intelligente Maschinen auf Basis cyber-physischer Systeme und des Internets der Dinge schicken sich an, die Menschen bei ihrer Arbeit zu unterstützen. Gemeinsam sollen sie die Wandlungsfähigkeit, Kundenorientierung und Ressourceneffizienz der produzierenden Unternehmen stärken. In der anstehenden digitalen Revolution wird das produktivitätsförderliche Prinzip der industriellen Arbeitsteilung neu justiert. Die damit einhergehenden Wirkungen auf den arbeitenden Menschen stellen Arbeitsgestaltung und Arbeitsschutz vor neue Aufgaben. Der Beitrag beschreibt Grundprinzipien der industriellen Produktionsweise, erörtert digitale Innovationsstrategien und zeigt Zukunftsperspektiven für die Arbeit 4.0 auf.

Die Vision der Industrie 4.0

Kaum ein Thema wird in der Produktionswirtschaft derzeit so kontrovers diskutiert wie der als Industrie 4.0 bezeichnete technologische Wandel von aktuellen Fertigungsverfahren hin zu cyber-physischen Produktionssystemen (CPS). Obgleich die sogenannte vierte industrielle Revolution größtenteils noch eine Zukunftsvision darstellt, führen ihre Verheißungen das bereits in den 1970er Jahren avisierte Konzept der Computerintegrierten Fertigung (CIM) auf der Basis nun verfügbarer, internetbasierter Informationstechnologien fort.

4.0-Konzepte zielen auf eine umfassende Informatisierung und Vernetzung von Welten und Objekten. Indem digitale Systeme in physische Gegenstände eingebettet werden, erhalten diese eine virtuelle Repräsentation und können über das Internet kommunizieren. Beschränkte sich das Internet bis dato auf einen Datenaustausch, so adressiert das Internet der Dinge künftig die Vernetzung von und mit Alltagsdingen. Dies hebt die Trennung von digitaler und realer Welt auf. Cyber-physische Systeme verbinden natürliche und artifizielle Objekte, um massenhaft erhobene, global verteilte Datenbestände zu teilen und zu verarbeiten. Beispiele hierfür sind in Smart Devices beziehungsweise in Arbeitskleidung eingebettete Sensoren und Aktoren (Jasperneite/Niggemann, 2012).

Durch kognitive Verfahren der Selbstkonfiguration, -steuerung und -diagnose optimieren sich intelligente Produktionssysteme autonom. Humanoide Eigenschaften von flexibel einsetzbaren Robotern bilden eine technische Grundlage für intelligente Fabriken (zum Beispiel Smart Factory) oder Versorgungskonzepte (zum Beispiel Smart Logistics). Umfassende Kommunikationslösungen decken die komplette Wertschöpfungskette von der Bedarfsermittlung über die Fertigung bis hin zur Kundenbetreuung ab. Spezifische Produkteigenschaften lassen sich unter den Bedingungen einer rekonfigurierbaren Massenproduktion (das heißt Mass Customization bis Losgröße 1) kundengerecht anpassen (Spath et al., 2013).

Eine nüchterne Betrachtung dieser technologischen Verheißungen offenbart, dass die Industrie 4.0 die antagonistischen Muster der Smithschen Arbeitsteilung fortführt, welche die industrielle Entwicklung seit über zwei Jahrhunderten kennzeichnen.

Stufen der industriellen Entwicklung

Seit der frühen Industrialisierung organisieren sich Wirtschaftsunternehmen nach dem produktivitätsförderlichen Prinzip der Arbeitsteilung. Die Arbeitsteilung bezeichnet eine Zergliederung von Tätigkeitsabläufen in Teilprozesse, die von funktional spezialisierten Arbeitskräften ausgeführt werden. Ihre produktivitätssteigernde Wirkung geht nach Smith (1776) auf die ausgeprägten Fähigkeiten der Einzelakteure (Menschen, Unternehmen, Länder) zurück. Spezialisierung bewirkt, dass sich Akteure auf jenen Teil des Produktionsprozesses konzentrieren, bei denen sie komparative Vorteile besitzen. Neben einem Zugewinn an Fertigkeiten können eindeutig abgrenzbare Arbeitsschritte durch den Einsatz produktiver Kraftmaschinen mechanisiert werden. Da sie unvermeidlich mit Fremdversorgung und einem gewissen Verlust an Eigenständigkeit einhergeht, beschreibt die Arbeitsteilung gleichermaßen ein Konzept der Zusammenarbeit.

Ein konstitutives Merkmal von Arbeitsteilung ist die Koordination der wirtschaftlichen Aktivitäten. So wurden in einer ersten Industrialisierungsphase ab etwa 1780 nicht nur zahlreiche Arbeitsverrichtungen mechanisiert; bedeutsamer war die Institutionalisierung hierarchischer Organisationsformen in zentralisierten Manufakturen. Sie lösten die unabhängigen Strukturen der bäuerlichen beziehungsweise handwerklichen Betriebe ab. Smith (1776) erkannte früh die Grenzen der industriellen Arbeitsteilung, indem er vor einer Dequalifizierung der Arbeiter bei andauernder Verrichtung anspruchsloser Tätigkeiten warnte. Damit sich das Konzept der Arbeitsteilung nicht seiner eigenen Grundlage beraube, forderte er eine fundierte Ausbildung der Arbeiter. Erst hundert Jahre später kam man dieser Forderung auf Druck der organisierten Arbeiterschaft nach, als gesellschaftliche Missstände eine grundsätzliche Lösung der sozialen Frage verlangten.

Die Qualifizierungsanstrengungen erwiesen sich als Motor des Wachstums. Die Initiative gut ausgebildeter Techniker sowie systematisch angewandte Forschungsergebnisse im Maschinenbau und in der wissenschaftlichen Betriebsführung markierten ab etwa 1870 die zweite Phase der Industrialisierung. Sie beruhte auf den Prinzipien der Präzision, der standardisierten Module und der Spezialmaschinen. Die entstehenden Großkonzerne ebneten den Weg zur industriellen Massenfertigung, die unter dem Begriff des Fordismus ihre Blütezeit erlebte. Letztlich genügte die standardisierte Massenfertigung den Anforderungen flexibler und differenzierter Kundenmärkte aber immer weniger.

Um die Fertigungsprozesse kundendifferenzierter zu organisieren, systematisierte man ab den 1960er Jahren die betrieblichen Informationsstrukturen. Erste datentechnische Anwendungen fanden sich in der Buchführung und bei der Verbreitung von Konstruktionszeichnungen. Spätestens als Computer zur automatischen Bearbeitung hochstandardisierter Daten eingesetzt wurden, vollzog sich der Übergang zur dritten industriellen Phase. Im Zuge der Informatisierung weitete sich die betriebliche Arbeitsteilung auf globale Produktionsnetzwerke aus. Zudem versuchte man, alle wesentlichen Aspekte wirtschaftlicher Prozesse datentechnisch abzubilden. Dieses Ansinnen scheiterte jedoch an der Komplexität der Datenbestände, die sich nicht effizient verwalten ließen.

Mit der Etablierung des Internets änderte sich die Informatisierungsstrategie. Die Einbindung in weltumspannende, digitale Netzwerke ermöglicht den Unternehmen kosteneffiziente Transaktionen in vielfältigen Marktfeldern. Modulare Schnittstellen, verteilte Rechnersysteme und die leistungsfähige Verarbeitung massenhaft erhobener Daten sind die Stützen eines gleichermaßen effektiven wie effizienten Datenmanagements. Gegenwärtig ist die Schwelle zur Arbeitswelt 4.0 erreicht, deren Chiffre für die vierte industrielle Phase steht.

Arbeitsgestaltung zwischen Spezialisierung und Koordination

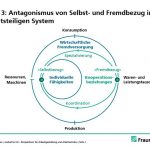

Der historische Abriss schärft den Blick auf das Spannungsfeld von funktionaler Spezialisierung und Koordination, unter dem sich die industrielle Entwicklung seit jeher vollzog auch wenn sich der Ort der Leistungserbringung von der zentralisierten Fabrik mittlerweile zu global vernetzten Fertigungsstätten verlagerte. Die zur industriellen Revolution stilisierten Transformationsstufen dienten einer notwendigen Synthese der Gegensätze von Selbst- und Fremdbezug, die der Arbeitsteilung innewohnen (vgl. Abbildung 1). So wurde einseitigen Fehlentwicklungen von Zeit zu Zeit entgegengewirkt.

In der vierten industriellen Phase dringen nun intelligente Maschinen in jene spezialisierten Arbeitsbereiche vor, die bislang der Mensch beherrschte: Situationsgerechtes Problemlösen, selbstreferenzielle Optimierung und Umweltanpassung. Zu diesem Zweck wird cyber-physischen Systemen eine eigene Handlungsfähigkeit zugeschrieben, die sie zu Partnern des Menschen machen sollen (vgl. Abbildung 2). Damit sind Fragen der Arbeitsteilung von Mensch und Maschine adressiert, die weit über die etablierten Gestaltungsaufgaben der Mensch-Maschine-Schnittstelle hinausgehen.

Der Einsatz automatischer Denkmaschinen auf Basis von cyber-physischen Systemen und Big Data-Analysen schickt sich an, die Rolle des arbeitenden Menschen grundsätzlicher denn je in Frage zu stellen. Er verändert nicht nur menschliche Tätigkeitsfelder und Qualifikationsanforderungen, sondern prägt auch Kooperationsbeziehungen und soziale Betriebspraktiken (Braun, 2015). Unter der Annahme, dass digitale Technologien einfache, repetitive Tätigkeiten (zum Beispiel logistische Disposition, Maschinensteuerung, Datenerfassung und Qualitätssicherung) weitgehend automatisieren, konzentriert sich menschliche Arbeit auf ihre originären Kompetenzfelder: Kommunikative Begegnung im sozial-kulturellen Kontext, kreatives Problemlösen und die Interpretation von unstrukturierten Daten gelten als Qualifikationen, die sich nicht maschinell substituieren lassen. Die skizzierten Entwicklungstrends erfordern zukunftsweisende Orientierungspunkte für Arbeitsgestaltung und -schutz.

Grenzen intelligenter Maschinen

Potenziale und Grenzen des industriellen Einsatzes cyber-physischer Systeme werden anhand eines differenzierten Informationsbegriffs abgeschätzt. Dieser beschreibt zwei unverträgliche Dimensionen: