An Arbeitsplätzen mit einem Tages-Lärmexpositionspegel von mehr als 80 dB(A) muss Gehörschutz zur Verfügung gestellt und ab 85 dB(A) benutzt werden. Vielfach wird der zur Verfügung gestellte Gehörschutz jedoch selbst bei höheren Pegeln nicht benutzt.

Ausgangslage

An Arbeitsplätzen mit einem Tages-Lärmexpositionspegel von mehr als 80 dB(A) muss Gehörschutz zur Verfügung gestellt und ab 85 dB(A) benutzt werden. Vielfach wird der zur Verfügung gestellte Gehörschutz jedoch selbst bei höheren Pegeln nicht benutzt.

Werden die zum Teil hohen Erwartungen an Gehörschutz-Otoplastiken nicht erfüllt, kann unter ungünstigen Umständen die Entscheidung gegen die weitere Nutzung innerhalb weniger Minuten fallen. Etwa 5 Prozent der Nutzer tragen die Otoplastik nach einer Nutzungsdauer von einer Woche nicht mehr weiter, weitere 5 Prozent nach einem Monat. So zeigte sich bei einer 12-jährigen Langzeitstudie der BGHM zur Gehörentwicklung von lärmexponierten Beschäftigten mit Gehörschutz-Otoplastiken für das erste Jahr eine Tragequote von über 85 Prozent. Diese sank bis zum 7. Jahr langsam auf 79 Prozent. In den Jahren 2015 bis 2017 führte die BGHM eine weitere Studie zur Schutzwirkung von Gehörschutz-Otoplastiken durch. Auslöser für diese Studie war die Frage, ob die in einer 2006 durchgeführten Studie der Berufsgenossenschaft Metall Süd gesammelten Informationen und Untersuchungsergebnisse noch Bestand haben. Neue Otoplastik-Materialien, Filterelemente und Herstellungsverfahren wurden in die Studie einbezogen.

Im Einzelfall kann die Fertigung und Handhabung der Gehörschutz-Otoplastik die Schutzwirkung erheblich beeinflussen. In der aktuellen Studie untersucht wurden deshalb die Auswirkungen von:

- Information, Beratung, Auswahl,

- Motivation, Akzeptanz, Tragequote,

- Abformung, Herstellung, Anpassung,

- Auslieferung, Funktionskontrolle,

- Nutzung, Einsetzen und Herausnehmen und

- Aufbewahrung, Pflege und Reinigung.

Information, Beratung, Auswahl

Otoplastiken unterscheiden sich durch das Material, die Bauform, die Schalldämmung, das Herstellungsverfahren, die Oberflächenbehandlung und die vorgeschriebene Funktionsprüfung.

Abformung, Herstellung

Die Abformung erfolgt derzeit noch mit speziellem Abformmaterial. 3D-Ohr-Scanner befinden sich in der Entwicklung und Erprobung. Harte Otoplastiken werden überwiegend mit Hilfe von Rapid Manufacturing-Verfahren gefertigt, weiche Otoplastiken dagegen mittels Cocoon- oder Cast-Technik. Dabei wird eine dünne Negativform hergestellt und mit Silikon gefüllt. Vereinzelt werden Direkt-Otoplastiken angeboten. Die Abformung bzw. der Rohling werden leicht nachbearbeitet und mit speziellem Silikonlack überzogen.

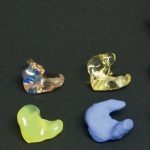

Gehörschutz-Otoplastiken werden als Mischformen von der Voll-Concha- bis zur Im-Ohr-Otoplastik gefertigt. Bei der Voll-Concha-Otoplastik wird die gesamte Ohrmulde, jedoch nur geringe Teile des Gehörgangs ausgefüllt. Bei Im-Ohr-Gehörschutz-Otoplastik werden nur Teile des Gehörgangs ausgefüllt. In der Abbildung 2 sind Beispiele für die unterschiedlichen Formen der Gehörschutz-Otoplastiken dargestellt.

Akustische Eigenschaften

Durch die Materialauswahl und konstruktive Maßnahmen (Länge, Durchmesser, Wandstärke, Ausgleichsbohrungen, Dämpfungselemente u.a.) können die akustischen Eigenschaften der Gehörschutz-Otoplastiken gezielt beeinflusst werden. Durch akustische Filter, die in die Schallkanalbohrung eingesetzt werden, und mit zusätzlichen Ausgleichsbohrungen können die akustischen Eigenschaften weiter optimiert werden.

Kanalfilter

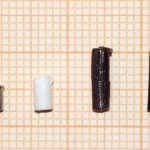

Kanalfilter bestehen aus einem kleinen Kunststoff-, Keramik- oder Metallröhrchen mit einer meist zylindrischen Bohrung. Abbildung 3 zeigt verschiedene Bauformen von Kanalfiltern. Die Schalldämmung wird durch die Länge und den Innendurchmesser des Röhrchens festgelegt. Mit kurzen Röhrchen erzielt man niedrige Schalldämmwerte. Mit zunehmender Länge (bei gleichem Innendurchmesser) steigen die Schalldämmwerte. Bei gleicher Länge kann die Schalldämmung durch die Verringerung des Innendurchmessers des Röhrchens gesteigert werden.

Membranfilter

Membranfilter zeichnen sich durch eine nahezu frequenzunabhängige Dämmung aus. Die Filterelemente sind mit einer luftdurchlässigen oder luftundurchlässigen Membran bestückt. Zur Linearisierung des Frequenzganges sind zusätzlich unterschiedlich große Hohlräume, Resonatoren für einzelne Frequenzen bzw. Frequenzbereiche, im Filter eingebracht.

Damit der Frequenzgang der Membranfilter nicht nachteilig beeinflusst wird, müssen die Bohrungen der Schallkanäle mit großen Durchmessern in die Otoplastik eingebracht werden. Bei sehr engen Gehörgängen ist der Einsatz von Membranfiltern deshalb nicht möglich.

Schraubfilter

Die Filter bestehen aus einem Grundkörper und einer Stellschraube. Der Grundkörper besteht aus Kunststoff mit einer kegelförmig zulaufenden Bohrung und einem Innengewinde. Die Stellschraube läuft passend zum Grundkörper kegelförmig aus und ist am Kopfende mit Bohrungen versehen, die als Schallöffnung dienen (siehe Abbildung 5). Wird die Schraube ganz in den Kegelsitz des Grundkörpers geschraubt, ist das Schallventil luftdicht verschlossen und die maximale Schalldämmung eingestellt. Mit zunehmendem Ringspalt nimmt die Schalldämmung ab (Herausdrehen der Schraube) und die Frequenzabhängigkeit der Dämmung zu.

Auslieferung, Funktionskontrolle

Aus logistischen Gründen ist eine direkte und persönliche Auslieferung der Gehörschutz-Otoplastiken meist schwierig. Für die frühzeitige Erkennung von Mängeln ist eine Funktionskontrolle der Produkte durch den Hersteller vorgeschrieben. Diese sollte zeitnah erfolgen. Zur Erst- und Wiederholungsprüfung stehen unterschiedliche Verfahren nach der Überdruck-Methode und akustische Methoden zur Verfügung. Die Funktionskontrolle ist akzeptiert und wird zunehmend durchgeführt.

Das anzuwendende Verfahren der Funktionskontrolle ist durch die TRLV Lärm nicht vorgeschrieben. Es kann als Druckmessung im Gehörgang oder als akustische Prüfung durchgeführt werden. Das vom Otoplastik-Hersteller angegebene Verfahren ist Bestandteil der EG-Baumusterprüfung. Dieses Verfahren ist für die Prüfung bei Übergabe der Gehörschutz-Otoplastik an den Nutzer und bei den Wiederholungsprüfungen anzuwenden. In Abbildung 6 sind einige Geräte zur Funktionskontrolle dargestellt. Die Auswahl stellt keine Bewertung durch die BGHM dar.

Die Kontrolle bei Auslieferung unterliegt der Verantwortung des Inhabers der Baumusterprüfbescheinigung, da dieser nach der europäischen PSA-Richtlinie 89/686 /EWG nur Produkte mit ausreichender Schutzwirkung in den Verkehr bringen darf. Dabei sind das in der Baumusterprüfung festgelegte Prüfverfahren und die dazugehörigen Kriterien zum Bestehen der Funktionsprüfung anzuwenden.

Für die wiederkehrenden Funktionskontrollen ist der Unternehmer verantwortlich, der nach Paragraf 8 der Lärm VibrationsArbSchV den Zustand des Gehörschutzes regelmäßig prüfen muss. Werden die wiederkehrenden Prüfungen nicht vom Hersteller oder mit einem anderen Verfahren als dem der Erstprüfung durchgeführt, müssen schon bei der Auslieferung Vergleichsdaten zwischen beiden Prüfverfahren ermittelt werden.

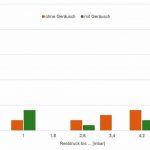

Einsetzen

Für die aktuelle Studie wurde die Gehörschutz-Otoplastik in einem ruhigen Raum, nach subjektivem Eindruck dicht sitzend, eingesetzt. In einem weiteren Durchgang wurde während des Einsetzens ein tieffrequentes Geräusch über Lautsprecher abgespielt und die Otoplastik solange positioniert, bis der leiseste Geräuscheindruck erreicht wurde. Der Dichtsitz wurde mittels Überdruckmethode bestimmt. Das Filterelement wurde durch einen Druckschlauch mit entsprechendem Adapter ersetzt. Die rechte und linke Otoplastik wurde jeweils 15 Mal eingesetzt. Nach jedem neuen Einsetzen wurde der Restdruck nach Ablauf der Messdauer von 5 Sekunden ermittelt. Die Restdruckwerte schwankten zwischen 0 mbar (schlechter Sitz) und 5 mbar (sehr guter Sitz). Abbildung 7 zeigt die gemessene Verteilung der Restdruckwerte nach 5 Sekunden Messdauer (rot: ohne Geräusch, grün: mit tieffrequentem Geräusch).

Die Annahme, dass der Dichtsitz nicht von der Sorgfalt beim Einsetzen der Gehörschutz-Otoplastik, sondern von der richtigen Passform abhängt, ist so nicht mehr haltbar. Wurden die Nutzer beim Einsetzen der Gehörschutz-Otoplastik mit einem tieffrequenten Geräusch beschallt, wurde ein signifikant höherer Dichtsitz erzielt (p = 0,05).

Pflege und Reinigung

Verunreinigungen (Stäube, Schmutz und Flüssigkeiten) können bei den Nutzern von Gehörschutz Hautreizungen bewirken und/oder die Dämmeigenschaften verändern. Eine unsachgemäße Reinigung der Gehörschutz-Otoplastiken ist die häufigste Ursache verstopfter Filterelemente.

Aus einer 2015 abgeschlossenen BGHM-Studie zu Qualität und Langzeitstabilität von Kanalfiltern in Gehörschutz-Otoplastiken ist bekannt, dass die Filterelemente der Gehörschutz-Otoplastiken häufig durch unsachgemäße Reinigung der Otoplastik verstopfen. Der Eintrag

von Verunreinigungen durch fehlerhafte Benutzung des Blasebalgs und Pusten von der falschen Seite hat hier erheblichen

Einfluss (siehe Abbildung 8). Auch die Anwendung von Druckluft zum Trockenpusten der Otoplastik und deren Bohrungen beschädigt vielfach Otoplastiken und /oder Filterelemente. Unterweisungen zur fachgerechten Reinigung könnten hier Abhilfe schaffen.

Die Schalldämmung der stark verschmutzten Gehörschutz-Otoplastik wurde mittels f-MIRE-Verfahren bestimmt. Dazu wurde die Otoplastik in einen Adapter mit Sondenschlauch eingesetzt. Am Sondenschlauch wurde das Doppelmikrofon angebracht. Ein Mikrofon misst den Umgebungspegel, das zweite den Pegel im Hohlraum des Adapters („Gehörgang“) hinter der Otoplastik. Es wurden Messungen mit stark verschmutzter, grob gereinigter und sauberer Otoplastik durchgeführt. Die ermittelten Dämmkurven sind in Abbildung 9 dargestellt. Die Auswirkungen der Verschmutzung zeigen sich überwiegend im tiefen Frequenzbereich.

Die Zunahme der Dämmung, insbesondere im Schallkanal (Bohrung für das Filterelement), wird mit steigender Frequenz geringer. Bei Frequenzen bis einschließlich 1 kHz stieg die Dämmung bis zu 14 dB, bei höheren Frequenzen nur noch um maximal 8 dB. Der PAR-Wert der Gehörschutz-Otoplastik steigt von 21 dB („sauber“) über 26 dB („grob gereinigt“) auf 34 dB („stark verschmutzt“).

Motivation, Akzeptanz

Aufklärung, eine gute Betreuung und Kontrolle, besonders in der Anfangsphase, sind für die Motivation und Akzeptanz sowie für einen anhaltenden Einsatz der Gehörschutz-Otoplastik wichtig. Durch das Einbeziehen der Betroffenen z. B. durch Trageversuche vor der Beschaffung sowie die schnelle Lösung von Nutzungsproblemen durch den Otoplastik-Hersteller fördern die Trageakzeptanz. Die Möglichkeit der Anpassung der Schalldämmung der Gehörschutz-Otoplastik nach dem eigenen Schutzbedürfnis im Rahmen der arbeitsplatzbezogenen erforderlichen Schutzwirkung trägt ebenfalls zur Nutzung bei.

Diskussion

Die Studie „Schutzwirkung von Gehörschutz-Otoplastiken“ ergab, dass etwa

25 Prozent der neugefertigten Gehörschutz-Otoplastiken nicht ausreichend dicht sitzen. Die Ursache liegt zum Teil in einer nicht sachgemäßen Anwendung der Gehörschutz-Otoplastik (ca. 10 Prozent). Dieser Anteil könnte durch eine nachhaltige Unterweisung verringert werden.

Die Annahme, dass der Dichtsitz nicht von der Sorgfalt beim Einsetzen der Gehörschutz-Otoplastik, sondern von der richtigen Passform abhängt, ist so nicht mehr haltbar. Eine tieffrequente Beschallung während des Einsetzens und Minimierung des Geräuscheindrucks kann den Dichtsitz signifikant verbessern. Passformfehler können dadurch natürlich nicht ausgeglichen werden. Fehlerhaft angepasste Gehörschutz-Otoplastiken können durch die konsequente Durchführung einer Funktionsprüfung bei Auslieferung der Otoplastik erkannt werden. Nur so kann gewährleistet werden, dass Gehörschutz-Otoplastiken mit Passformmängeln erkannt und frühzeitig ersetzt werden können.

Einfluss auf die akustische Abdichtung nehmen Hautbeschaffenheit und eingelagertes Fettgewebe im knorpeligen Gehörgangsteil sowie Bewegungen des Kiefers. Öffnet man den Mund zum Kauen, Gähnen oder Sprechen, so wirken die Gelenkfortsätze des Unterkiefers auf den knorpeligen, also den äußeren Abschnitt der Gehörgänge. Die Auswirkungen sind nicht nur von Mensch zu Mensch verschieden, sondern können auch zwischen rechtem und linkem Ohr stark differieren.

Nach jedem Tragen sollte die Otoplastik vor dem Verpacken mit einem feuchten oder besser einem mit Alkohol getränktem Tuch gereinigt und desinfiziert bzw. nach den Angaben des Herstellers gereinigt werden. Aggressive Flüssigkeiten dürfen nicht verwendet werden, da diese die Oberfläche der Otoplastik angreifen oder beschädigen können.

Bei der Benutzung der Gehörschutz-Otoplastik können Verunreinigungen z. B. durch Stäube, Schmutz und Flüssigkeiten auftreten und Hautreizungen bewirken. Deshalb sind insbesondere die Träger von Gehörschutz-Otoplastiken bezüglich der notwendigen Hygiene zu unterweisen.

Bei mangelnder Pflege lagert sich Zerumen nicht nur in den Schallkanälen der Otoplastik, sondern auch in den Filterelementen ab. Die Schalldämmung steigt, dadurch werden die Kommunikation und die Signalerkennung erschwert. Zusätzlich wird die Belüftung behindert oder unterbunden und Entzündungen des Gehörgangs gefördert.

Autor: Dipl.-Ing. Rainer Weiß

Abteilung Oberflächentechnik,

Fahrzeuge & Physikalische Einwirkungen,

Berufsgenossenschaft Holz und Metall (BGHM)